- FILAGE (métallurgie)

- FILAGE (métallurgie)Le filage à chaud des métaux et alliages est un procédé de transformation utilisé industriellement pour la fabrication de tubes et de barres pleines ou creuses de sections diverses.À son origine, le procédé a été utilisé pour la transformation des métaux non ferreux, puis, grâce à une invention française dans les années 1940, pour la transformation des aciers et des métaux réfractaires.Les progrès réalisés depuis la Seconde Guerre mondiale permettent aujourd’hui d’envisager l’utilisation du filage pour la fabrication de tubes en acier ordinaire, en parallèle avec les procédés classiques de laminage. Ce mode de fabrication permet d’obtenir de grandes longueurs d’un profil quelconque ou d’un tube en partant d’un bloc de métal de section circulaire ou carrée, et cela en une seule opération, alors que les autres procédés nécessitent plusieurs passages successifs du produit dans la ou les machines servant à la transformation.Historique du procédéIl est probable que la plus ancienne notion des principes du filage est due à Joseph Bramah, ingénieur hydraulicien qui, dans un brevet accordé en 1797, décrivit une presse pour la fabrication de tuyaux de plomb ou d’autres métaux mous. Ce brevet attira l’attention sur ce nouveau genre de machine, mais il n’eut pas de développement.En 1867, le Français Hamon construisit une remarquable presse pour le filage, mais ce n’est que vers 1881 que l’Allemand George Dick entreprit l’exploitation industrielle de ce nouveau procédé. Après avoir mis au point de nouveaux alliages de cuivre, il lui vint l’idée de fabriquer des tubes et des barres par un procédé moins onéreux que celui du laminage et de l’étirage. Des expériences faites sur une petite presse verticale eurent un certain succès et, en 1894, Dick fila des alliages de cuivre par ce procédé, à Londres, Birmingham et Düsseldorf. Depuis cette mise au point, que Dick continua à perfectionner jusqu’à sa mort en 1903, le procédé de filage n’a pas cessé de se développer.Un nouveau et très important développement du procédé survint avec l’utilisation de composants vitreux pour l’obtention par filage de tubes et de profilés en acier et alliages ferreux de toutes natures, en particulier d’alliages inoxydables. Le nouveau procédé, connu mondialement sous le nom de «procédé Ugine-Séjournet», fut mis au point en France à partir de 1940 et les premiers brevets déposés en 1941. Des licences d’exploitation des brevets ont été vendues dans le monde entier et des licences de mise en œuvre font encore l’objet de demandes de la part de nombreux pays. C’est le procédé qui a permis l’obtention de tubes de très haute qualité, nécessaires à la construction des centrales nucléaires quel que soit leur type.Principe et champ d’applicationLe procédé est très simple dans son principe: il consiste (fig. 1) à placer un bloc du métal à transformer porté à température convenable dans un récipient, exécuté en acier susceptible de résister à de fortes pressions, appelé conteneur. Ce récipient est fermé à une extrémité par la filière dont l’orifice a la forme de la section du profil à obtenir. L’autre extrémité du conteneur est fermée par un cylindre appelé poinçon, qui peut coulisser à l’intérieur et venir comprimer le métal à transformer. Le poinçon est solidaire du piston principal de la presse, sur lequel on applique une forte pression d’eau. Sous l’influence des forces appliquées, le métal se déforme d’une manière permanente, passe à travers la filière et se transforme en une barre de grande longueur et de la section prévue.Lorsqu’il s’agit d’un tube, le filage se fait à travers une filière ronde, et le bloc, préalablement percé, est placé sur un mandrin solidaire du poinçon (fig. 2). Le perçage préalable du bloc peut avoir été effectué par usinage mécanique (forage), agrandi à chaud ou percé à chaud à l’aide d’une presse verticale. On utilise également pour cette opération à chaud les propriétés lubrifiantes du verre fondu. Dans certains cas, dans le but d’éviter l’investissement dans une presse à percer, on effectue le perçage du bloc également avec la presse horizontale à filer: le mandrin est alors lui-même mû par un piston auxiliaire, le bloc placé dans le conteneur est d’abord percé, puis le poinçon avance solidairement avec le mandrin pour transformer le bloc percé en tube. Cette économie d’investissement a néanmoins pour contrepartie des contraintes techniques concernant l’usure du mandrin et sa lubrification, ce qui limite son adoption à des cas particuliers. On file tous les métaux, parmi lesquels les plus importants à cet égard sont le cuivre et ses alliages; le nickel et ses alliages; l’aluminium, le magnésium et les alliages légers; les aciers ordinaires, inoxydables et réfractaires; les métaux rares et leurs alliages: tungstène, molybdène, titane, zirconium, tantale, uranium, niobium, argent, platine, etc.La technique du filage est appliquée à la fabrication, soit de tubes finis vendus à l’état brut de chaud, soit d’ébauches pour réalisation de pièces mécaniques – tubes mécaniques – ou pour être soumises à un travail à froid ultérieur de laminage ou d’étirage – tubes inoxydables pour l’industrie alimentaire ou les centrales nucléaires. Il n’existe pratiquement pas d’autres procédés pour certains métaux et alliages: alliages légers, aciers inoxydables et réfractaires, titane, zirconium, et leurs alliages. Le filage est couramment utilisé pour les confections de barres rondes, carrées ou à six pans et méplats en laiton, en cuivre rouge, en aluminium et en alliages légers.Le filage permet également d’obtenir des barres de sections variées; selon les cas, elles sont mises en œuvre en grandes longueurs ou découpées en morceaux qui sont ensuite transformés en pièces mécaniques; ce procédé, qui s’est d’abord appliqué aux métaux non ferreux, s’est étendu aux divers aciers. À titre d’exemple, la figure 3 donne quelques formes de profils, pleins ou creux, filés en acier.Presses à filerCe sont les presses hydrauliques qui sont les plus employées, car l’effort à exercer est généralement très grand pendant une durée très courte de quelques secondes. Cependant, on emploie parfois, pour les opérations ne nécessitant que de petites courses, des presses mécaniques du type utilisé pour l’emboutissage ou le découpage.Les presses hydrauliques à filer les plus courantes sont construites de manière que la filière soit fixée à l’une des extrémités du conteneur, alors que le bloc poussé par le poinçon se déplace dans le conteneur vers la filière (fig. 4).Lorsque le piston est complètement reculé, un intervalle suffisant est ménagé entre l’extrémité du poinçon et celle du conteneur pour permettre l’introduction du bloc.Dans ce type de presse, le produit s’évacue à travers le sommier grâce à un orifice axial ménagé dans ce dernier.Les presses de différentes constructions se distinguent surtout par la façon de monter le conteneur. Dans les unes il est fixé sur le sommier lui-même, et on vient serrer la filière contre lui grâce à un verrou en forme de coin, dans les autres le conteneur vient s’appuyer contre la filière à l’aide d’un serrage hydraulique. De très nombreux perfectionnements ont été apportés à la conception des presses à filer.Les filières, mandrins, conteneurs et poinçons constituent les outils essentiels d’une presse à filer. Ils travaillent dans des conditions très sévères et sont réalisés dans des nuances d’aciers alliés spécialement choisies pour résister aux températures élevées et aux pressions importantes mises en jeu. La conception des outillages constitue une partie importante du «savoir-faire»: leurs formes et les qualités d’aciers adoptées doivent être telles que soit obtenue la précision requise pour les produits dans des conditions acceptables d’usure des outillages.Conditions de filage de divers métauxPlomb . C’est ce métal qui a servi de premier champ d’activité au filage pour la fabrication des tubes utilisés dans les distributions d’eau. Ce métal se travaille à une température d’environ 250 0C. Il est extrêmement facile à filer, car sa zone de plasticité est étendue. Le plomb est généralement coulé directement dans le conteneur où on le laisse se solidifier avant de commencer l’opération. Cette méthode de travail, utilisable pour le plomb dont le point de fusion est peu élevé (327 0C), ne peut être étendue aux autres alliages. Ce métal est également le seul qui, moyennant certaines précautions, permet de pousser l’une derrière l’autre des charges successivement mises dans le conteneur sans que la soudure apparaisse dans le produit filé.Étain . Ce métal est également facile à filer; il nécessite une pression spécifique un peu plus élevée que le plomb, et la vitesse de sortie de la filière doit être comprise dans des limites étroites. Sa température optimale de travail est de l’ordre de 150 0C. Les principales applications du filage de l’étain sont la fabrication des tubes en étain pur pour la brasserie et la fabrication des soudures plomb-étain de toutes compositions, en fil plein ou avec âme décapante.Zinc . Le zinc se travaille par filage à condition d’être particulièrement pur. La température de filage est d’environ 125 0C. Particulièrement en Allemagne pendant la Seconde Guerre mondiale, des alliages de zinc avec aluminium, cuivre et magnésium ont été mis au point et leur technique de transformation par filage perfectionnée. Il est alors devenu possible d’obtenir par filage des barres d’excellente qualité dans ces nouveaux matériaux.Cuivre . Un des champs d’application les plus importants du filage industriel est constitué par le cuivre et ses alliages: cuivre légèrement allié, laitons (alliages cuivre-zinc) et bronzes. Les conditions de filage de ces divers alliages présentent d’importantes différences. Les laitons ordinaires du type 60/40 se filent avec une facilité remarquable, alors que les laitons 65/35 sont plus durs à transformer. Le cuivre rouge peut se filer dans une zone de températures assez étendue, mais on pratique généralement cette transformation vers 900 0C et on utilise la plus grande vitesse possible pour éviter l’échauffement des outillages.Bronzes . Ils sont nettement plus difficiles à transformer. Les bronzes à l’aluminium se filent dans de bonnes conditions, avec une usure assez rapide des outillages, alors que les autres alliages (bronzes à l’étain, bronzes phosphoreux, bronzes siliceux, bronzes au béryllium) présentent des difficultés nécessitant des techniques particulières, généralement tenues secrètes.Aluminium . L’aluminium et ses alliages constituent un domaine très important pour le filage. Le travail de l’aluminium pur est extrêmement aisé, et on a pu obtenir avec ce métal des allongements pouvant aller jusqu’à 700 fois la longueur initiale du bloc.Ce sont cependant les alliages légers qui constituent le champ d’application le plus important; leur transformation nécessite des presses en général très puissantes, car leur résistance à la déformation est élevée à la température de travail. Ces alliages se filent vers 425 0C avec des conteneurs chauffés à environ 400 0C. Ils exigent une très faible vitesse de sortie du produit, comprise entre 1 et 3 mètres par minute, afin de permettre l’obtention de produits sans défauts avec des aspects de surface convenables. De ce fait, le rendement des presses à filer les alliages légers est faible.Magnésium . Le magnésium se file vers 400 0C dans des conditions satisfaisantes. Il nécessite une vitesse de travail bien déterminée, et la forme de l’outillage a une influence prépondérante sur la qualité des produits obtenus.Acier . Depuis 1925, des recherches ont été entreprises dans le monde entier pour essayer d’apporter au filage à chaud des aciers une solution industrielle. Le graphite a notamment été utilisé comme lubrifiant avec des inconvénients de pollution d’atmosphère et des limitations d’emploi pour les aciers inoxydables. Jusqu’en 1940, aucun résultat industriellement acceptable n’avait été obtenu: seuls des alliages inoxydables étaient filés en Grande-Bretagne dans des conditions difficiles. En pensant à utiliser les propriétés lubrifiantes des verres à haute température qui se conservent à haute pression, des ingénieurs français ont mis au point entre 1940 et 1948 ce qui constitue le «procédé Ugine-Séjournet» qui a, depuis lors, connu un développement très rapide dans le monde entier. On groupe sous cette désignation non seulement l’application des lubrifiants vitreux au filage de l’acier mais également l’ensemble des connaissances technologiques concernant les outillages, le dimensionnement des installations et leur mise en œuvre. Ce procédé utilisé pour la fabrication de tubes en aciers inoxydables ou fortement alliés est également employé pour fabriquer soit des tubes pour roulements à billes, soit des tubes pour chaudières, des tubes de fortes épaisseurs pour tous usages, des tubes à haute résistance pour le forage des puits de pétrole et pour quantité d’autres utilisations. Sa souplesse au point de vue des gammes dimensionnelles ou des quantités à fabriquer par lot l’a également fait adopter comme outil de base pour la fabrication de tubes dans des pays visant la satisfaction de leur seul marché intérieur, pour lequel des laminoirs à tubes à grande capacité de production auraient représenté des investissements certainement disproportionnés.Pression de filageLa force totale nécessaire pour assurer la transformation par filage d’un bloc rond en une barre s’exprime par la formule:

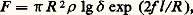

dans laquelle F est la force totale à appliquer au poinçon (en kgf); R , le rayon du conteneur (en mm); 福 , la résistance à la déformation de la matière à filer à la température de filage (en kgf/mm2); l , la longueur du bloc restant à filer (en mm); 嗀 , le rapport de filage (rapport entre la section droite du bloc comprimé et celle de la barre filée) égal à l’allongement; f , le coefficient de frottement entre le bloc et le conteneur.Pour les tubes, la formule précédente doit être remplacée par:

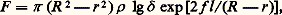

dans laquelle F est la force totale à appliquer au poinçon (en kgf); R , le rayon du conteneur (en mm); 福 , la résistance à la déformation de la matière à filer à la température de filage (en kgf/mm2); l , la longueur du bloc restant à filer (en mm); 嗀 , le rapport de filage (rapport entre la section droite du bloc comprimé et celle de la barre filée) égal à l’allongement; f , le coefficient de frottement entre le bloc et le conteneur.Pour les tubes, la formule précédente doit être remplacée par: dans laquelle r est le rayon intérieur du tube.En pratique, dans la gamme des températures utilisées pour le filage, la résistance à la déformation 福 est une fonction décroissante linéaire de la température. À titre indicatif, pour l’acier ordinaire au carbone, 福 a une valeur d’environ 1 176 憐 105 Pa à 1 250 0C et 1 470 憐 105 Pa à 1 150 0C. Pour l’acier inoxydable 18/8, la résistance à la déformation est d’environ 1 470 憐 105 Pa à 1 250 0C et 2 058 憐 105 Pa à 1 150 0C. Pour le laiton 60/40, 福 est égal à 980 憐 105 Pa à 725 0C et 1 764 憐 105 Pa à 550 0C; pour les alliages d’aluminium à 4,5 p. 100 de cuivre (type 26 S américain), la résistance à la déformation est de 1 568 憐 105 Pa à 400 0C et 2 352 憐 105 Pa à 350 0C.Le coefficient de frottement f peut avoir des valeurs très variables selon le mode de lubrification utilisé pour le bloc. Dans le filage de l’acier, lorsqu’on utilise des lubrifiants vitreux appropriés, ce coefficient peut atteindre des valeurs très faibles (inférieures à 0,01); par contre, dans le filage d’alliages légers non lubrifiés, f atteint des valeurs importantes (supérieures à 0,10).L’application des formules ci-dessus montre que les pressions doivent avoir une valeur décroissant régulièrement au cours du filage au fur et à mesure que le bloc avance dans le conteneur. Cette décroissance est d’autant plus importante que le coefficient de frottement est plus élevé. Par contre, l’augmentation de résistance à la déformation du bloc, qui résulte de son refroidissement dans le conteneur au cours de l’opération de filage, peut compenser la diminution de pression qui résulte de la diminution du frottement. L’influence de ce refroidissement est d’autant plus sensible que l’on procède à des filages plus lents ou que l’on opère avec des conteneurs plus froids.En pratique, on obtient des courbes de pression ayant les formes générales indiquées sur la figure 5.Caractéristiques physiques et mécaniques des produits filésLes propriétés des produits filés sont généralement voisines de celles que l’on obtient par forgeage ou laminage. Cependant, le filage présente certains caractères propres conférant aux barres filées des avantages particuliers:a ) L’opération de filage s’effectue très rapidement pour les alliages de cuivre, l’aluminium pur et l’acier. La transformation est ainsi obtenue à température constante, donnant des caractéristiques physiques régulières tout le long des barres.b ) L’opération de filage s’effectue à l’aide de très fortes pressions spécifiques. Celles-ci étant généralement comprises entre 4 900 et 10 780 憐 105 Pa, la transformation de lingots coulés en une seule opération de filage donne des barres présentant les mêmes caractéristiques que celles qui sont obtenues par forgeage ou laminage en plusieurs opérations.c ) La transformation par filage s’effectue avec des corroyages importants (de 10 à 100) et sous l’influence de forces s’exerçant selon les trois directions principales. Il en résulte un brassage extrêmement énergique des molécules du métal filé, conduisant à des produits homogènes dont les propriétés transversales ont des valeurs voisines de celles des propriétés longitudinales.

dans laquelle r est le rayon intérieur du tube.En pratique, dans la gamme des températures utilisées pour le filage, la résistance à la déformation 福 est une fonction décroissante linéaire de la température. À titre indicatif, pour l’acier ordinaire au carbone, 福 a une valeur d’environ 1 176 憐 105 Pa à 1 250 0C et 1 470 憐 105 Pa à 1 150 0C. Pour l’acier inoxydable 18/8, la résistance à la déformation est d’environ 1 470 憐 105 Pa à 1 250 0C et 2 058 憐 105 Pa à 1 150 0C. Pour le laiton 60/40, 福 est égal à 980 憐 105 Pa à 725 0C et 1 764 憐 105 Pa à 550 0C; pour les alliages d’aluminium à 4,5 p. 100 de cuivre (type 26 S américain), la résistance à la déformation est de 1 568 憐 105 Pa à 400 0C et 2 352 憐 105 Pa à 350 0C.Le coefficient de frottement f peut avoir des valeurs très variables selon le mode de lubrification utilisé pour le bloc. Dans le filage de l’acier, lorsqu’on utilise des lubrifiants vitreux appropriés, ce coefficient peut atteindre des valeurs très faibles (inférieures à 0,01); par contre, dans le filage d’alliages légers non lubrifiés, f atteint des valeurs importantes (supérieures à 0,10).L’application des formules ci-dessus montre que les pressions doivent avoir une valeur décroissant régulièrement au cours du filage au fur et à mesure que le bloc avance dans le conteneur. Cette décroissance est d’autant plus importante que le coefficient de frottement est plus élevé. Par contre, l’augmentation de résistance à la déformation du bloc, qui résulte de son refroidissement dans le conteneur au cours de l’opération de filage, peut compenser la diminution de pression qui résulte de la diminution du frottement. L’influence de ce refroidissement est d’autant plus sensible que l’on procède à des filages plus lents ou que l’on opère avec des conteneurs plus froids.En pratique, on obtient des courbes de pression ayant les formes générales indiquées sur la figure 5.Caractéristiques physiques et mécaniques des produits filésLes propriétés des produits filés sont généralement voisines de celles que l’on obtient par forgeage ou laminage. Cependant, le filage présente certains caractères propres conférant aux barres filées des avantages particuliers:a ) L’opération de filage s’effectue très rapidement pour les alliages de cuivre, l’aluminium pur et l’acier. La transformation est ainsi obtenue à température constante, donnant des caractéristiques physiques régulières tout le long des barres.b ) L’opération de filage s’effectue à l’aide de très fortes pressions spécifiques. Celles-ci étant généralement comprises entre 4 900 et 10 780 憐 105 Pa, la transformation de lingots coulés en une seule opération de filage donne des barres présentant les mêmes caractéristiques que celles qui sont obtenues par forgeage ou laminage en plusieurs opérations.c ) La transformation par filage s’effectue avec des corroyages importants (de 10 à 100) et sous l’influence de forces s’exerçant selon les trois directions principales. Il en résulte un brassage extrêmement énergique des molécules du métal filé, conduisant à des produits homogènes dont les propriétés transversales ont des valeurs voisines de celles des propriétés longitudinales.

Encyclopédie Universelle. 2012.